Технологии производства

- Карбонитрирование — это один из технологических процессов химико-термической обработки, применяемый для увеличения твердости поверхностного слоя деталей. В данном процессе происходит насыщение поверхностного слоя стали углеродом (С) и азотом (N). Основное назначение процесса – повышение износостойкости, усталостной прочности и подавление эффекта «холодной сварки» при свинчивании замковых соединений.

- Вакуумное карбонитрирование - это химико-термический процесс, производимый в автоматизированных вакуумных печах. Термическая обработка в вакуумной печи исключает образование окислов на поверхности замка. Отсутствие окислов и автоматизация позволяет сделать процесс карбонитрирования абсолютно регулируемым и контролируемым. За счет прецизионного контроля концентрации аммиака и углерода, поддержания температурного графика и графика насыщения углеродом и азотом имеется возможность регулировать глубину и микротвердость карбонитрированного слоя на каждой детали, подвергнутой химико-термической обработке. Глубина поверхностного слоя составляет 0,2 мм твердостью HV650. Глубина «белого» слоя составляет 8мкм.

Карбонитрирование замковых соединений приводит качество выпускаемых бурильных труб, в том числе, к соответствию требованиям ГОСТ 51245-99 «Трубы бурильные стальные универсальные». На весь ассортиментный ряд получен сертификат соответствия данному ГОСТу - № РОССRU.НО12.Н00217.

Руководствуясь вышесказанным, в технологический процесс производства бурильных труб была введена машина сварки трением. Для повышения качества продукции разработан и внедрён метод контроля соосности сварных швов с использованием системы контроля соосности СКС 10.02.

- Входной контроль поступающего сырья. Проводятся лабораторные испытания каждой партии поступающего сырья. Только после положительного заключения сырье поступает в производство.

- Пошаговый контроль согласно карте технологического процесса. Любая технологическая операция считается выполненной только после приемки ОТК.

- При производстве труб бурильных особое внимание уделяется качеству сварного соединения. Для обеспечения этого разработана технологическая инструкция по контролю качества сварного шва.

- Разработан и внедрён метод контроля соосности сварных швов с использованием системы контроля соосности СКС 10.02.

- Испытания готовой продукции на соответствие технологическому регламенту.

Термообработка

Бурильные трубы работают в тяжелых условиях. Основными факторами, влияющими на износ и как следствие, выход из строя бурильных труб являются абразивное трение и знакопеременные нагрузки.

Для обеспечения надлежащего качества термической обработки выпускаемых на нашем предприятии наконечников предусмотрены:

- Входной контроль марки стали, проверка качества в лаборатории химического анализа;

- Механические испытания (на разрыв и ударную вязкость);

- Термическая обработка: улучшение, закалка;

- Химико-термическая обработка: цементирование, азотирование, карбонитрирование;

- Контроль твердости деталей после термической обработки.

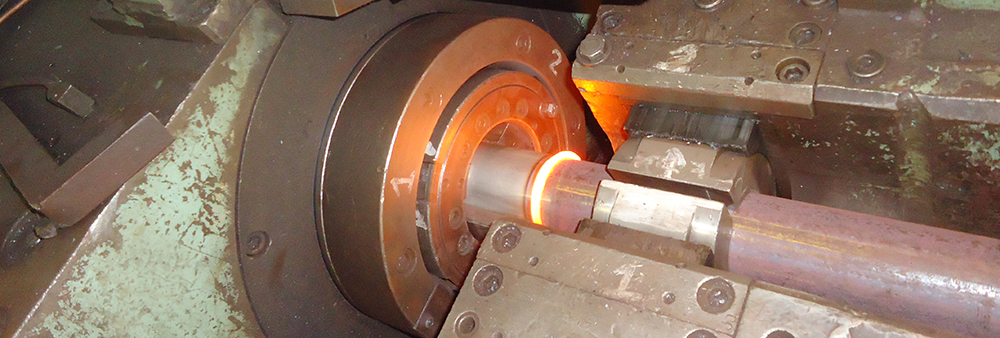

Механическая обработка

Проектируя наше производство, за основу была выбрана модульная структура производства. Были разработаны и детально проработаны части технологического процесса по изготовлению отдельных элементов бурильной трубы. В результате такой технологической организации появилась возможность из имеющихся модулей комбинировать различные исполнения продукции, не снижая ее качества. Подбирая оборудование и разрабатывая технологический процесс, нами были применены как универсальные станки, так и станки с ЧПУ. На первых этапах механической обработки, где не требуется высокая точность, используется универсальное оборудование, оснащенное специальными крепежными приспособлениями и кондукторами. Окончательная же обработка производится на станках с ЧПУ.

Такой подход позволяет использовать нам, где это возможно, недорогое в обслуживании оборудование, а там где это необходимо, высокоточное. При этом во всех случаях влияние человеческого фактора сведено к минимуму. Все это позволяет получать продукцию стабильно высокого качества по оптимальным ценам.

Принимаем заказы на производство механической обработки деталей. Возможно выполнение следующих технологических операций:

1. Отрезная на ленточнопильных станках

2. Сверлильная

3. Токарная обработка на станках с ЧПУ

4. Фрезерная обработка на станках с ЧПУ

5. Долбёжная

6. Плоскошлифовальная

7. Круглошлифовальная

8. Внутришлифовальная

9. Зубофрезерная и зубодолбёжная обработка

10. Зубошлифовка

Возможна термическая, химико-термическая обработка в процессе механической обработки (см. раздел термическая обработка)

Елизарьев Евгений Анатольевич 8-961-874-03-72; e230371@yandex.ru

Сварка трением

На сегодняшний день существует огромное число видов сварок металлов и других материалов. По большому счету все виды сварок делятся на два основных подвида:

1. Сварка с оплавлением кромок основного металла;

2. Сварка давлением (т.е. без оплавления кромок основного металла) (не путать с пайкой!!!)

3. Сварка трением относится к подвиду сварок давлением, соединение металла происходит в твердой фазе, при температуре ковки.

На нашем производстве применяется соосная сварка трением встык.

В процессе сварки начинают поочередно возникать и разрушаться атомные связи, силы трения возрастают. Пятно контакта растет до тех пор, пока вся поверхность сварки одной детали не приблизится к поверхности другой на расстояние атома. Происходит объединение атомных «облаков». Разрушение атомных связей сопровождается мощным выделением тепла, в результате происходит локальный нагрев зоны сварки. Металл, нагретый до температуры ковки, в малом объеме становится пластичным и часть его выходит в «грат», вынося с собой окислы из зоны соединения.

В результате сварки трением образуется качественное соединение деталей, при этом шов имеет прочность не ниже прочности основного металла. В процессе сварки зона соединения остается герметичной, что исключает соединение металла с атмосферным кислородом и азотом, поэтому нет необходимости зачищать зону сварки, кроме того окислы имеющиеся на торцах деталей до сварки вытесняются в «грат». Все эти факторы обеспечивают сварку металла без примесей. Как следствие, получаем высокое стабильное качество соединения.

Карбонитрирование

ООО «Сибстройинвест-М» перешло на выпуск труб бурильных с замковыми соединениями, выполненными с поверхностным упрочением по технологии карбонитрирования в вакуумных печах.

- Карбонитрирование — это один из технологических процессов химико-термической обработки, применяемый для увеличения твердости поверхностного слоя деталей. В данном процессе происходит насыщение поверхностного слоя стали углеродом (С) и азотом (N). Основное назначение процесса – повышение износостойкости, усталостной прочности и подавление эффекта «холодной сварки» при свинчивании замковых соединений.

- Вакуумное карбонитрирование - это химико-термический процесс, производимый в автоматизированных вакуумных печах. Термическая обработка в вакуумной печи исключает образование окислов на поверхности замка. Отсутствие окислов и автоматизация позволяет сделать процесс карбонитрирования абсолютно регулируемым и контролируемым. За счет прецизионного контроля концентрации аммиака и углерода, поддержания температурного графика и графика насыщения углеродом и азотом имеется возможность регулировать глубину и микротвердость карбонитрированного слоя на каждой детали, подвергнутой химико-термической обработке. Глубина поверхностного слоя составляет 200 мкм твердостью HV650. Глубина «белого» слоя составляет 8мкм.

Автоматизация процесса позволяет получить 100% повторяемость заданных параметров на каждом изделии.

Карбонитрирование замковых соединений приводит качество выпускаемых бурильных труб, в том числе, к соответствию требованиям ГОСТ 51245-99 «Трубы бурильные стальные универсальные». На весь ассортиментный ряд получен сертификат соответствия данному ГОСТу - № РОССRU.НО12.Н00217.

Наработка до отказа резьб, прошедших химико-термическое улучшение, составляет не менее 800 циклов свинчивания-развинчивания при соблюдении требований «Инструкции по сборке и эксплуатации бурильных труб с приваренными замками «ТМК TDS».